生産の流れFlow

生産管理システム

受注から発送までをシステム管理しています。

受注管理担当者は、注文を受けると、注文内容や、製品が完成品になり発送になるまでの工程を明記した「製造指示書」を発行します。

作業者はシステム上において、これらの加工状況の情報や、在庫数、出荷数なども把握することができます。

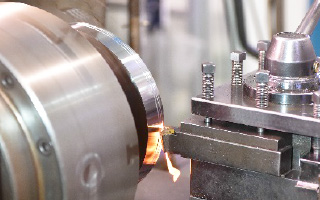

製造

当社は、NC旋盤とマシニングセンタの機械設備を所有しており、切削加工において、複雑な形状の製品にも対応しています。

加工に最適なプログラムや工具の選択など、加工条件について、長年の実績や経験に加えて、常に改善を意識して加工しています。

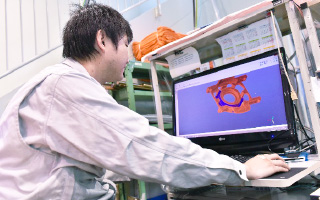

CAD・CAM

製品を加工するのにあたり、顧客から支給されたCADデータをもとに、CAMソフトでNC・MCプログラムを作成します。

形状が複雑な図面でも、CAD・CAMを使用することで、プログラムを簡単に短時間で作成することができ、リードタイムの短縮も可能になります。

また、社内で使用する加工治具の設計にもCADを使用して、活用しています。

冶具

冶具とは、製品を加工する時に、機械に取り付ける装置です。

冶具を使うことで正確に部材を取り付けることができて、加工が容易になります。

社内で使用している冶具はすべて、自社で製作しています。

複雑な形状の製品でも1工程で加工が完了するようにしたり、多数個を同時に加工したり、独自の冶具製作によって、精度や加工時間の短縮を実現しています。

加工

機械機能の能力をフルに発揮させ、1工程で完成品とする加工方法を行っています。

加工するのにあたって、製品のサイズ、形状などにより、加工する機械設備を振り分け、最適な加工を行っていきます。

加工は生産管理システムによって管理されています。

工程管理

当社では、工程管理をとくに重視しており、加工前に製品ごとに規定した管理ルールにもとづき、工程中の検査を実施します。

加工のばらつき、刃物状態、加工上の異常などを早期に発見し、不適合品の発生を抑え、厳しい公差にも対応しています。

仕上げ

加工品はひとつひとつ丁寧、かつスピーディーに仕上げ、キズ等の外観のチェックなど製品の品質を確認しています。

顧客の要求に適合しているかどうか、品質にかかわる知識を持って作業を丁寧に行い、完成品とするための工程です。

図面にもとづきメッキ処理(外注依頼)も担当しています。

「些細なことも見逃さない」をチームスローガンに、さらなる品質の向上を目指しています。

仕上作業

機械加工後、製品によっては、機械では処理しきれないバリなどを手作業で除去します。また、脱脂、洗浄の作業を行います。

工程については、製品ごとの仕上工程の作業指示書に従い、ミスがないように作業しています。

外観検査

小さなバリやカエリ、キズも見逃さないよう、確実な検査を行っています。

メッキなどの外観処理をしたものについても、ひとつひとつ仕上り具合を確認しています。

最終検査

最終的な寸法検査は、社内の検査員資格を持った作業者が実施しています。

測定データはPCで管理して、検査票の作成を行っています。

温度管理された検査室には、三次元測定機や画像測定機、ゲージ類などを備えています。

出荷

最終検査後、正確且つ安全にお客様のもとに届くように出荷しています。

緩衝材や仕切りケースなどを使用し、輸送時も製品にキズがつかないよう、十分な配慮をしています。